2020.8.1. ----4ページ目----- PAGE 1 2 3 4 5 6 7

2020.8.1. ----4ページ目----- PAGE 1 2 3 4 5 6 7

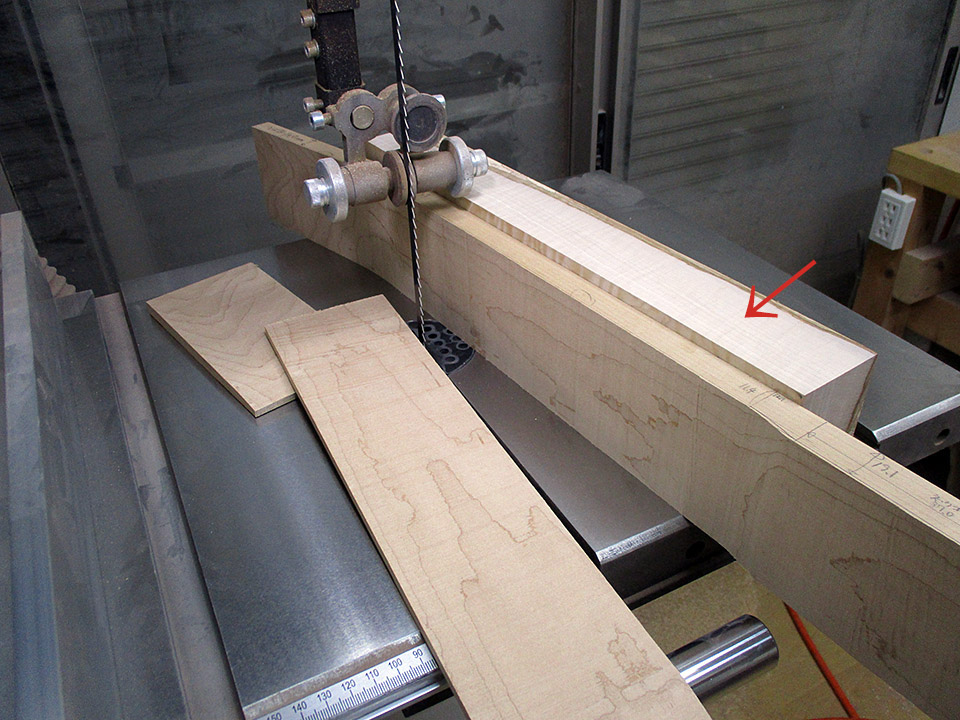

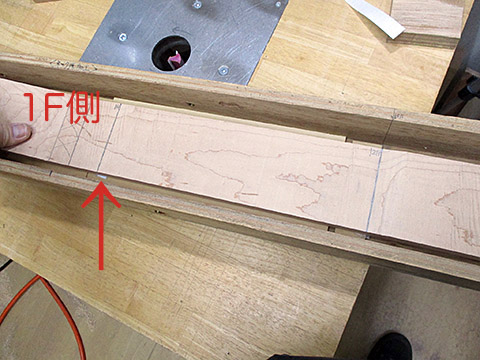

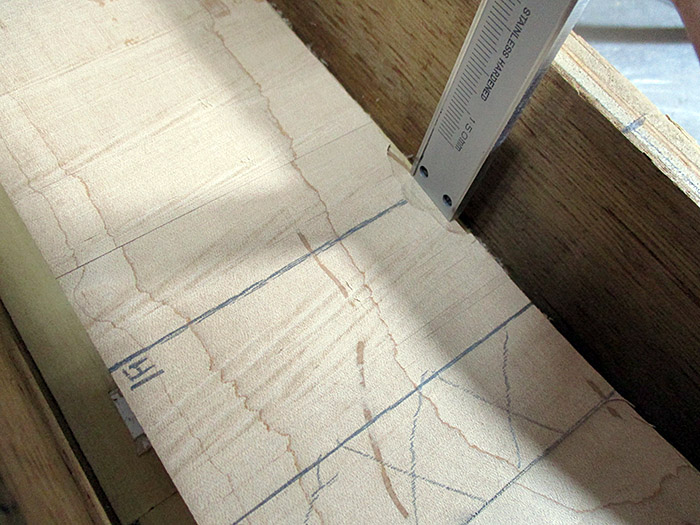

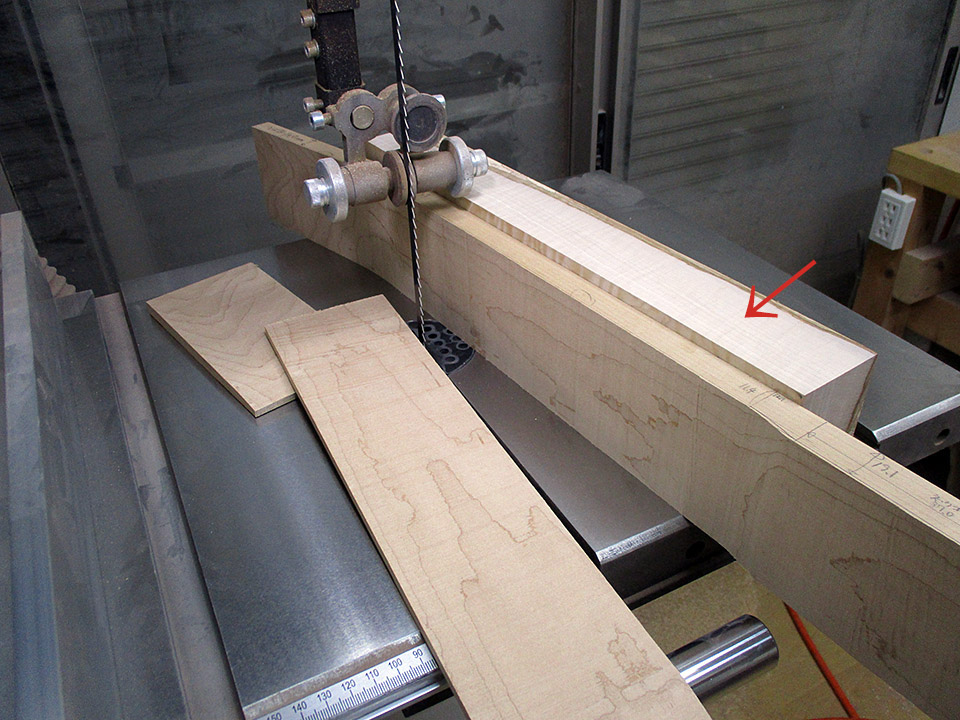

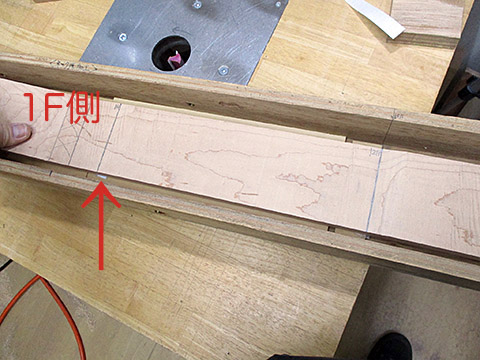

最初に書いた線にできるだけ近い部分で、バンドソーでカットします。矢印の材は、ネック材だけだと不安定なので「支え」用の材として両面テープで固定しています。勿論、支え用材も直角が出ていないとなりません。

自分が使用している機械、バンドソーを信頼できるからこそギリギリにカットできますが、もしこれが正しく垂直にカットできないバンドソーであれば、失敗してしまいますよね。道具は全てそうですけど「この道具・機械を使うと、この程度の精度」という事を熟知していないとなりません。

タイムラプスで録ってこの動きだからそうとうゆっくりカットしています。

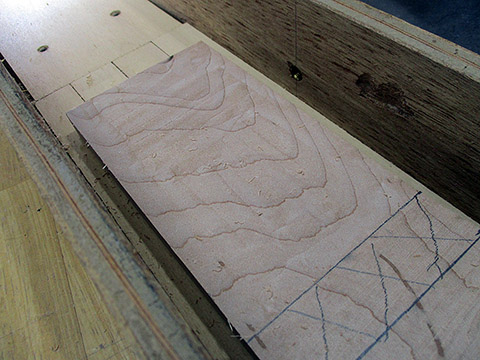

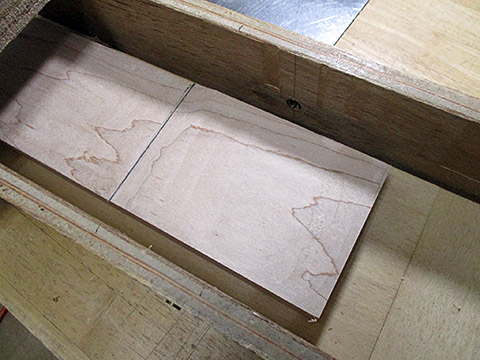

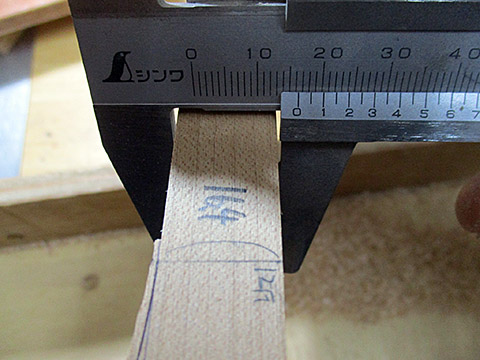

各部分の厚みを整えていきます。

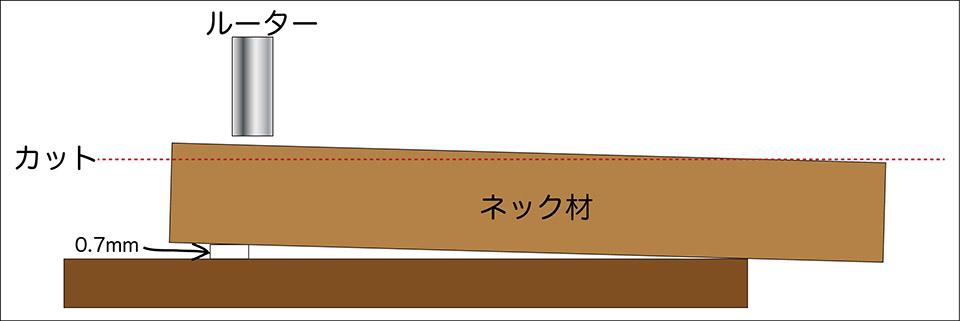

最初はヘッド厚。こんな治具を用意しています。ネックの厚みを削ったり、指板の大まかなアールなどもやろうと思えば可能。

見てのとおりですが↓↓ルーターでガーっと削ります。刃の痕が残りますからそのぶんを見越して若干厚くしておきます。

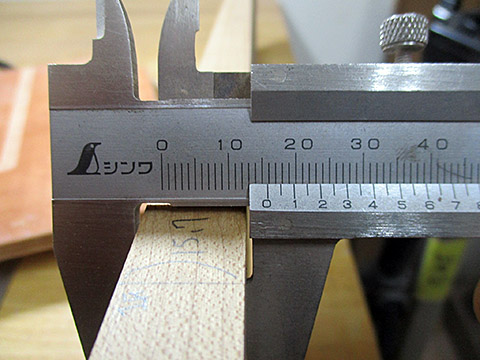

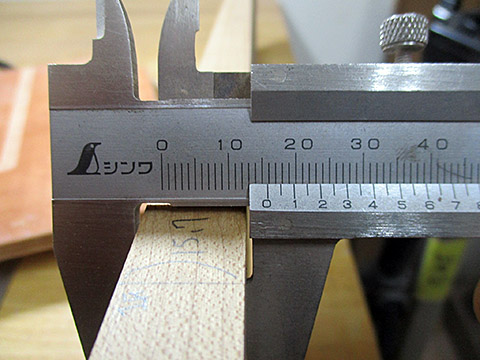

最終的なヘッド厚は14.0mmでしたから、14.2〜14.3mmくらいですかね・・・・・

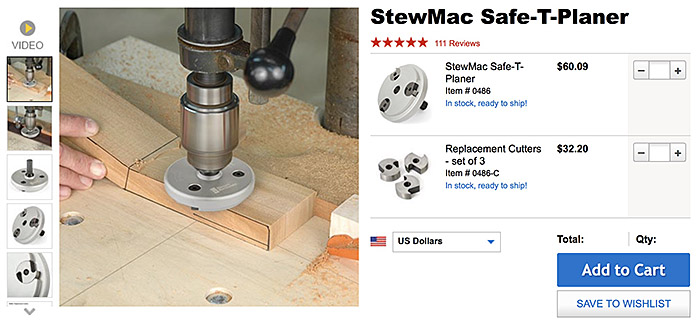

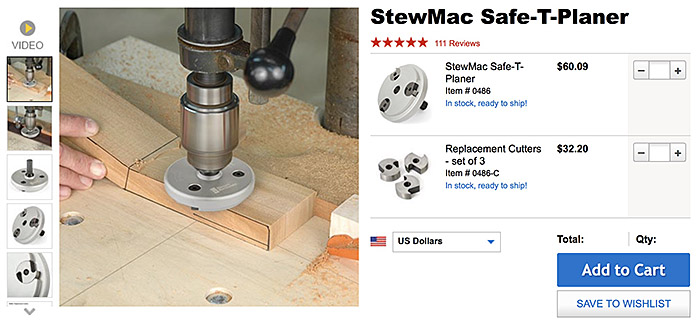

そうそう、材の厚みを削るこんな道具も持ってますが↓↓あまり使いません・・・

注意しないと材が吹っ飛ぶ事があるんですよ・・・恐い

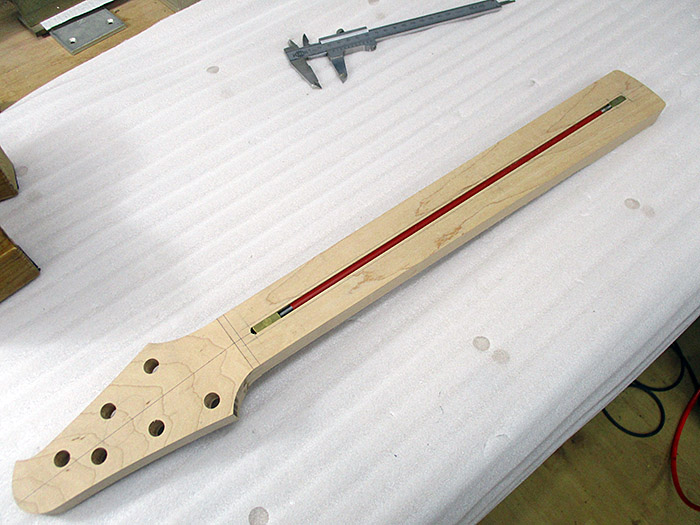

次はネック部分です。

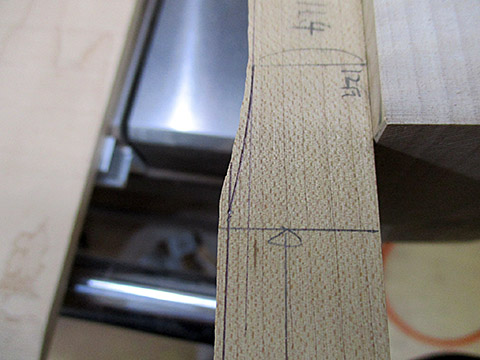

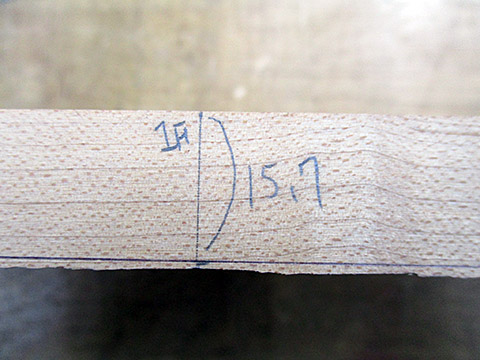

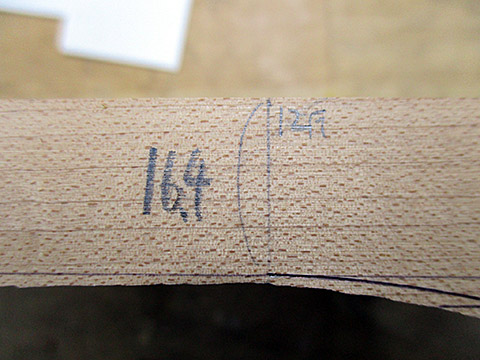

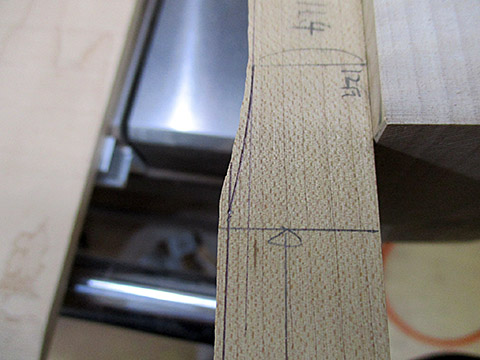

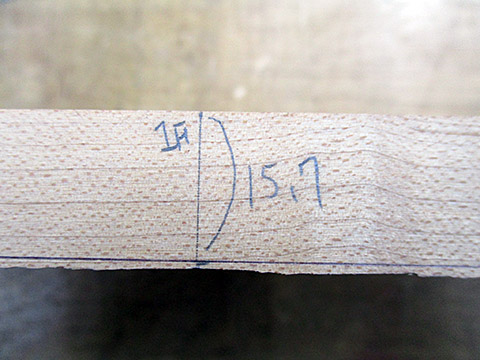

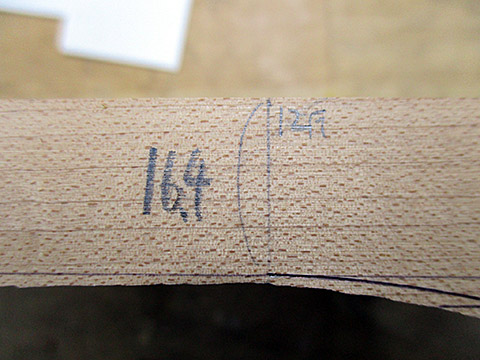

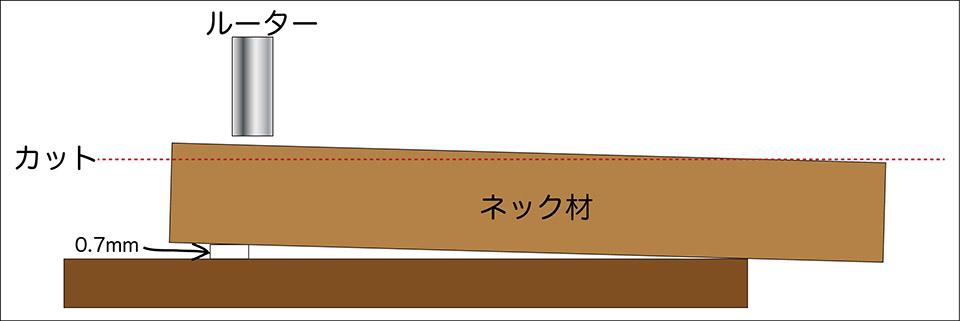

ここがちょいと工夫しなければいけないところ。厚みを整えるといっても、1Fと12Fでは厚みが違います。

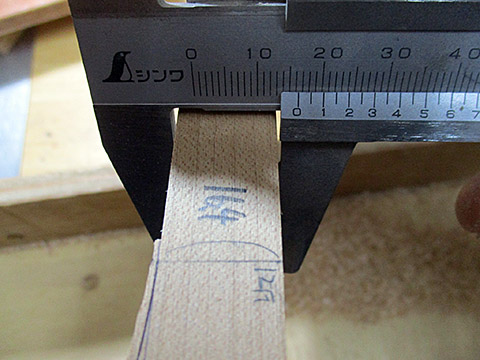

15.7mm →→ 16.4mm の厚みです。その差は0.7mm。

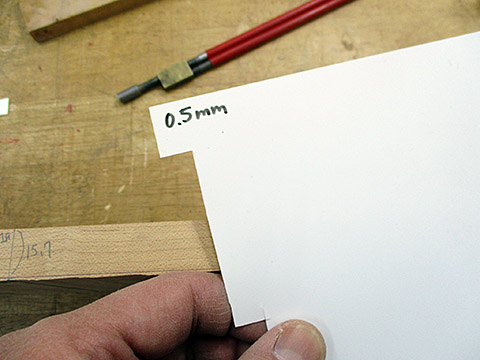

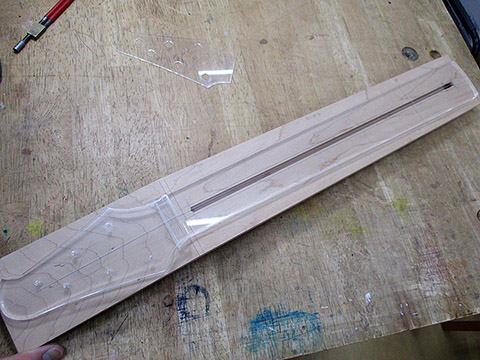

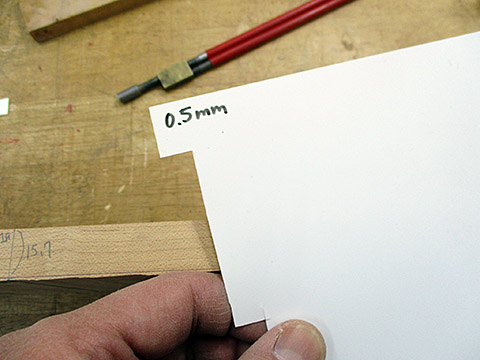

0.5mmのプラ板を用意→

1フレット位置へプラ板を両面テープで貼ります。両面テープの厚みは約0.1mmですから、2枚ぶんで0.2mm。

図にすると↓↓こんな感じで削ります。

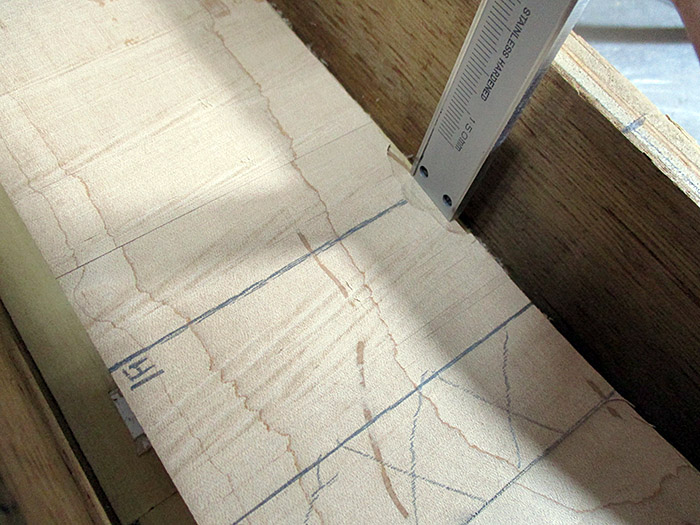

試しに端っこを削り、ルーターの高さを設定

用意ができたら一気に削ります。

続いてヒール部分の厚みもガーっと削る・・・・・ここの厚みは19.1mmだったかな。

一連の動画

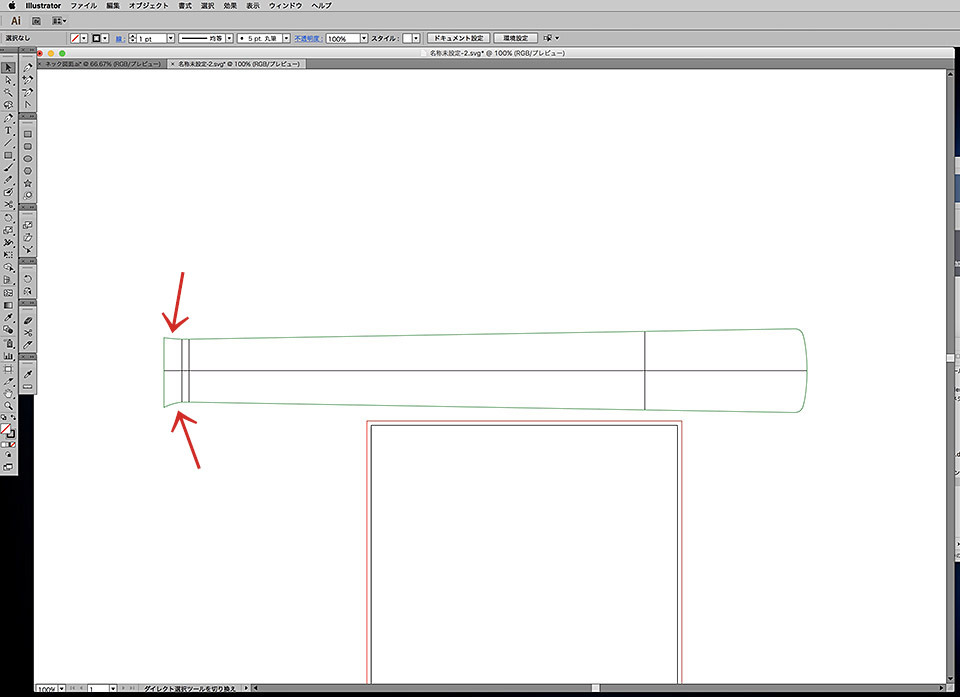

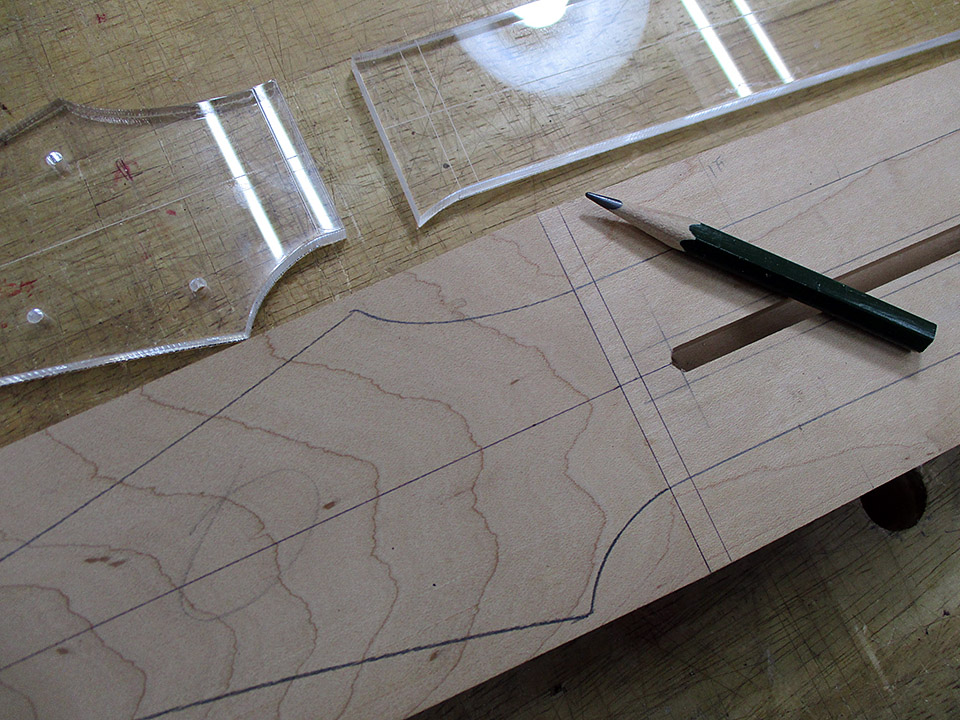

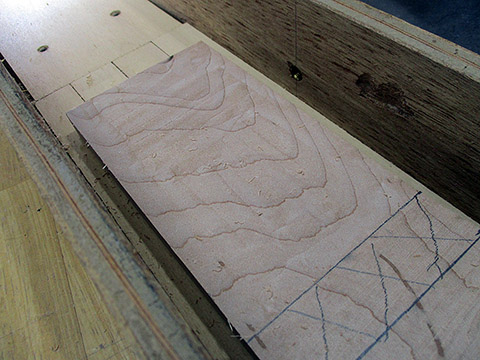

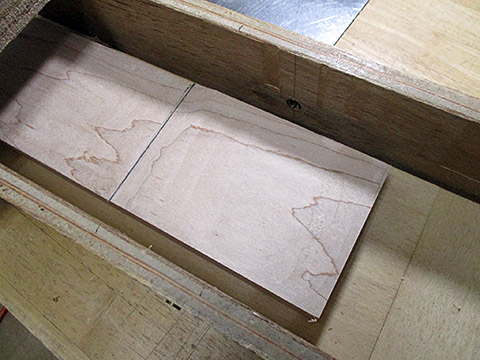

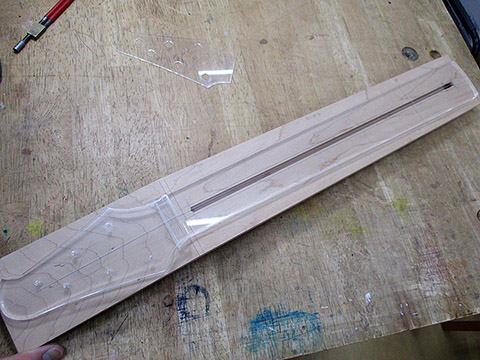

さて、続いてはアクリル板をレーザー加工機でカットして、トリマー加工用のテンプレートを作ります。

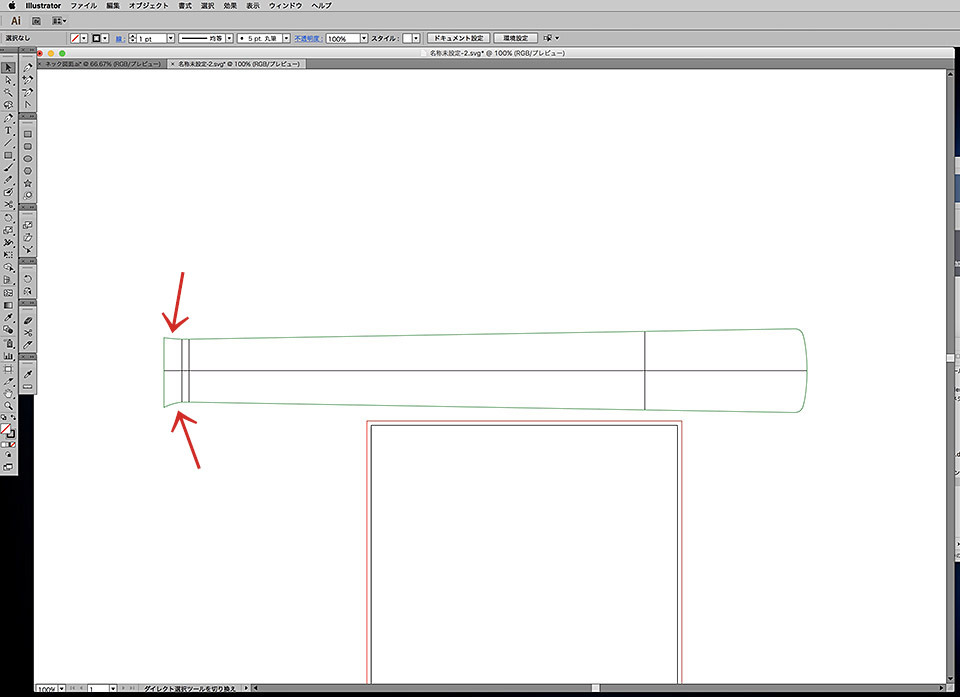

最初に設計した図面から必要な部分だけをコピペし、↓↓緑色の線はテンプレートとして使えるようにちょっとだけ工夫した形。

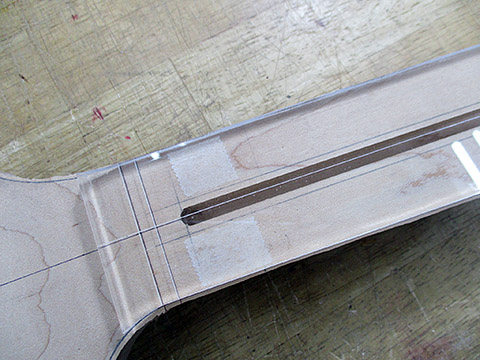

なぜ赤矢印部分を左右へ出っ張らせたかというと、ヘッドはヘッドで、もう1枚ヘッド用テンプレートを作り削る。

トリマー刃が端まで(ナット部まで)来た時に誤ってヘッド部を削らないようにするための安全策(逃げ)です。

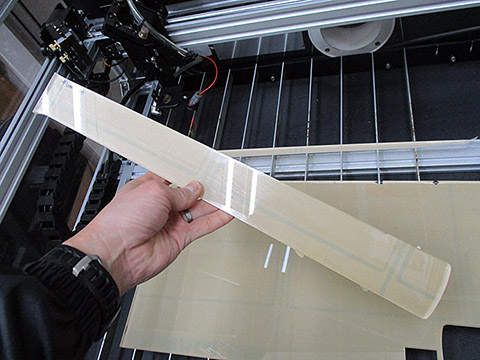

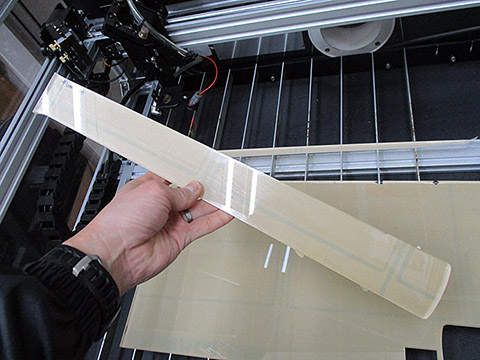

レーザー加工機でカット!

レーザー導入前は合板でヘッドテンプレートを作ったり、かなり手間がかかっていましたが、今は本当にラクです。

あ、でも若い人は安易にレーザー導入しようと思わないでね。私が古い人間だからかもしれないが、20年以上手作業でやってきた経験値は非常に大切な宝となって今があります。

昔に比べ3DプリンタとかCNCとか安価になりましたが、機械にかぎりなく近い精度・加工を自らの手で行えるというのは技術屋としてやっぱり大切だと思います。

そうそう、レーザーを扱う時は安全のため必ずサングラスをかけましょうね。。。。。。え?

いや、ほら、、、、緊急事態宣言〜外出自粛の憂さ晴らしでね・・・

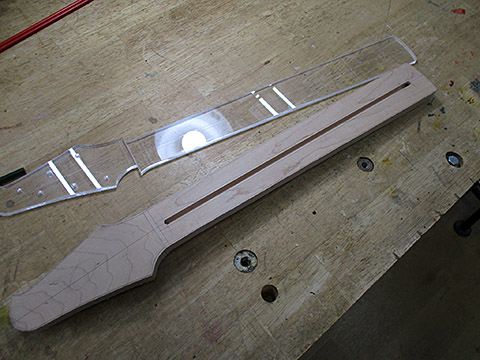

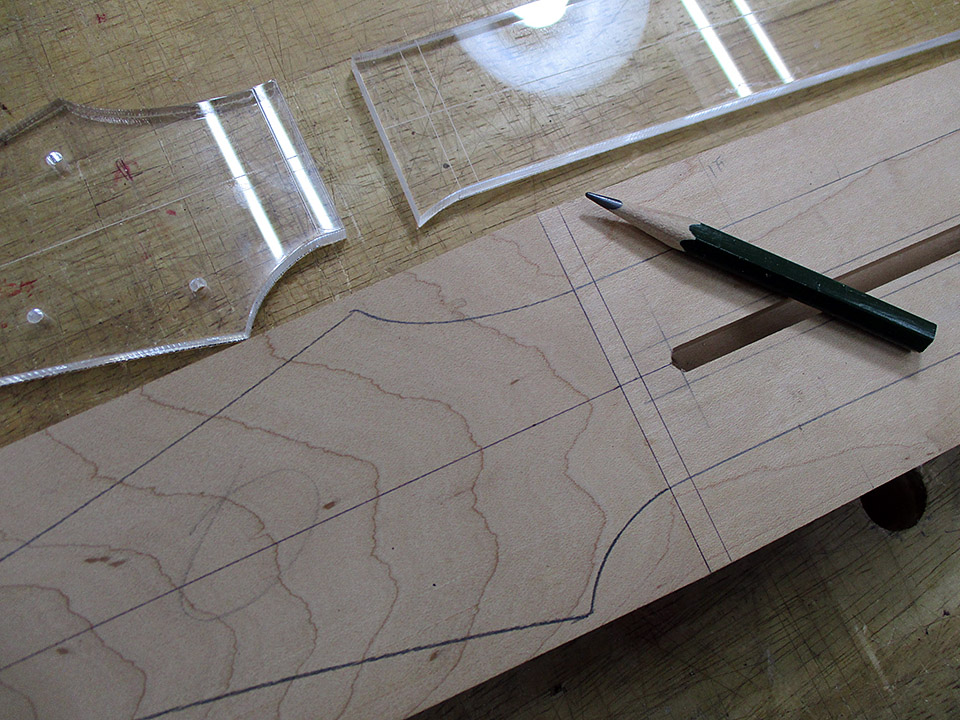

出来上がったテンプレをセットして、材へ形を書きます。

↓

バンドソーで線のギリギリまでカット

↓

↓

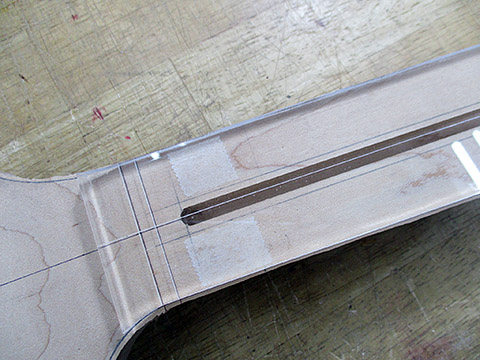

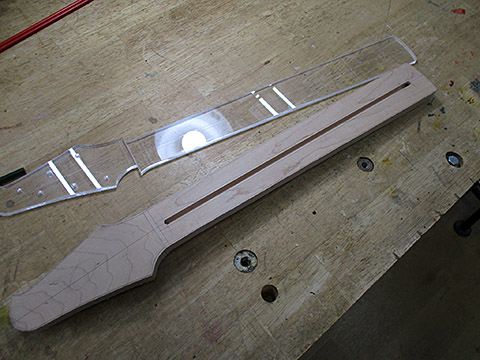

テンプレートを両面テープで材に貼り付けて・・・・トリマーでカットします。刃はコロ付ビットです。

↓

これでヘッド形状は加工できました。

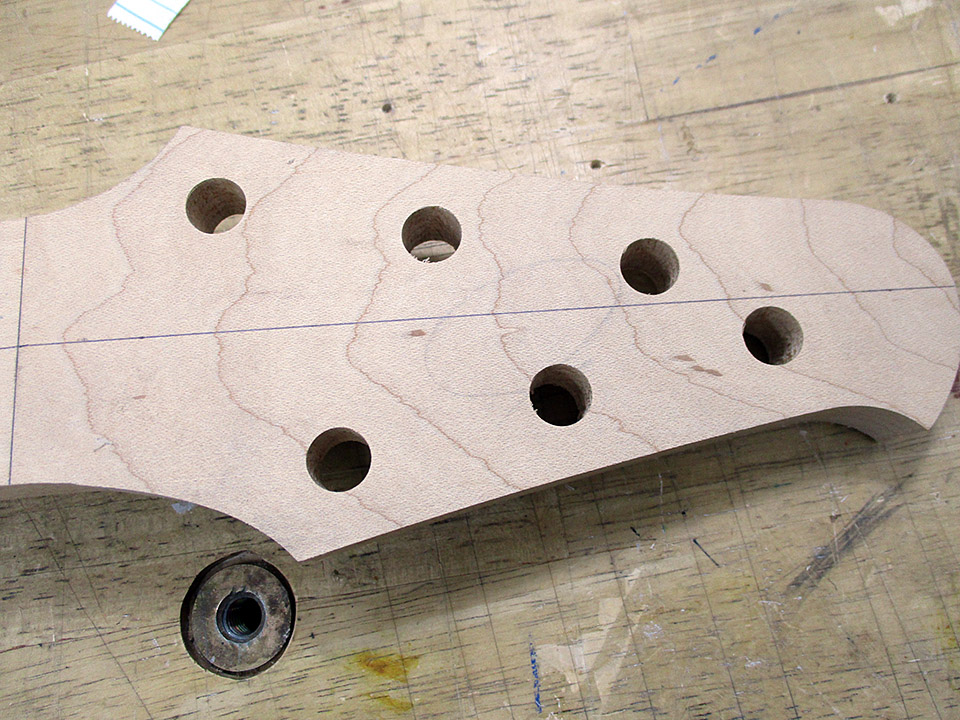

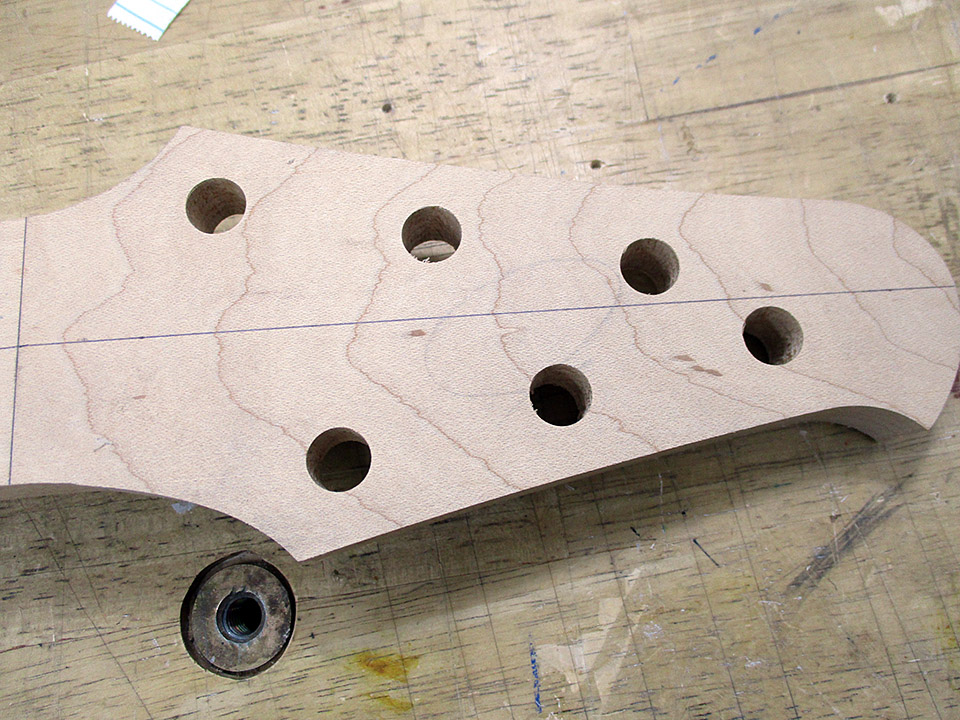

済んだからといって、すぐにテンプレートは剥がさないで・・・・剥がす前に忘れずペグ位置を付けましょう↓↓

しっかりと記しを付けたら・・・・・・・・・・・・・・・・・・・・ボール盤で穴開け。

→→

→→

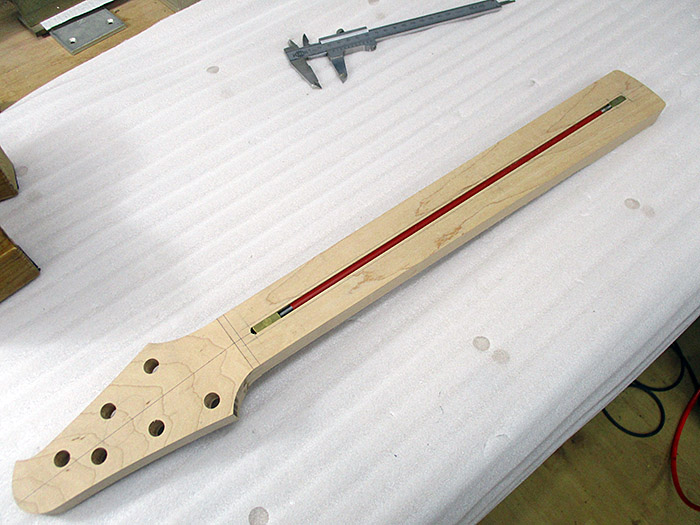

完成!

厚みも整えたし、形も整えたし、ペグ穴も開けた。だいぶネックらしくなってきましたね。

次のページでは「指板製作」です。

2020.8.1. ----4ページ目----- PAGE 1 2 3 4 5 6 7

2020.8.1. ----4ページ目----- PAGE 1 2 3 4 5 6 7

2020.8.1. ----4ページ目----- PAGE 1 2 3 4 5 6 7

2020.8.1. ----4ページ目----- PAGE 1 2 3 4 5 6 7

→→

→→

2020.8.1. ----4ページ目----- PAGE 1 2 3 4 5 6 7

2020.8.1. ----4ページ目----- PAGE 1 2 3 4 5 6 7